J.P.C. GUTIERREZ - MANUTENÇÃO INDUSTRIAL: MANUTENÇÃO DE TUBULAÇÕES

1. Material sendo transportado

Que tipo de líquido seus canos transportaram? Mais especificamente, o

líquido é corrosivo ou não corrosivo? Os líquidos corrosivos incluem petróleo

bruto, amônia, água do mar e outros líquidos que possuem uma composição química

pesada. Esses líquidos contêm um material de tubo resistente à corrosão, como

um tubo de plástico CPVC ou um tubo revestido. Como a maioria dos líquidos é

menos corrosiva, você precisará de um material resistente à corrosão para os

tubos que irão transportá-los. Enquanto isso, fluidos ou gases não corrosivos,

como óleo de transporte, ar e nitrogênio, podem ser transportados com segurança

por meio de remessas de aço carbono ou metal.

O tipo de líquido ou gás que seu sistema de transporte secundário

desempenha um papel significativo na escolha do material do tubo para fluidos

específicos. Alguns materiais de tubos são mais adequados para líquidos não

corrosivos, como óleos ou águas residuais padrão. Líquidos mais corrosivos,

como ácidos ou peróxidos, requerem um tubo com um interior que possa suportar a

abrasividade desses materiais corrosivos. Materiais corrosivos são comuns em

muitas soluções de limpeza industrial, bem como na fabricação e distribuição de

produtos químicos. Lembre-se, apesar da durabilidade e resistência à corrosão

do material do tubo de plástico ou metal, produtos químicos, ácidos e água

salgada são muito mais abrasivos do que água ou óleo padrão. Tenha sempre em

mente o líquido que você está transportando ao selecionar o material do tubo.

Dê uma olhada em como os seguintes materiais populares para tubos e

revestimentos de tubos resistentes à corrosão:

Aço inoxidável: É chamado de aço “inoxidável” por uma razão – o aço

inoxidável não enferruja ou corrói tão rápida ou facilmente quanto outros

materiais. Resiste naturalmente à maior parte da corrosão porque consiste em

várias ligas diferentes, todas as quais ajudam a formar uma camada protetora de óxido na superfície. Esta camada natural é

resistente e durável. Por esse motivo, é uma seleção ideal de material para

tubos de água, que também é adequada para óleos e alguns produtos químicos.

Liga de alumínio: O alumínio não enferruja, o que é útil quando você

precisa que o líquido contido permaneça puro e não contaminado. Pode suportar a

exposição a muitos gases, óleos e líquidos sem se deteriorarem. No entanto, o

alumínio corrói com o tempo, especialmente em aplicações de água salgada ou

sulfúrica.

Ferro fundido: O ferro fundido é fácil de encontrar e é resistente

contra muitas fontes externas de corrosão, como crescimento de plantas e solo,

porque é muito espesso. O ferro fundido pode suportar água e água salgada por

curtos períodos, por isso pode ser adequado para projetos de curto prazo. No

entanto, ele corrói e enferruja após exposição prolongada à água.

Revestimento de fluoropolímero (PTFE): O revestimento do tubo de PTFE não é reativo e é muito resistente a

produtos químicos corrosivos. É um dos materiais de revestimento de tubos mais

universalmente válidos e, graças à sua durabilidade e risco zero de

contaminação do produto, é uma seleção perfeita de material para tubos de

ácido, água, produtos químicos e óleo.

Revestimento PVDF Kynar®: O revestimento de tubos PVDF é muito durável e forte, e é um dos

materiais com maior resistência à abrasão do mercado. Instalações de fabricação

ou fábricas que lidam com ácidos de alta resistência, produtos químicos, água

salgada e materiais nucleares obtidos com sucesso com o revestimento de PVDF.

Ele também resiste à corrosão da luz solar natural e às intempéries.

Aço galvanizado: Para projetos de água salgada de curto prazo, o aço

galvanizado é um material de tubo adequado, pois não enferruja. No entanto, irá

corroer após exposição prolongada ao sal e à água. Também vale a pena notar que

o aço galvanizado geralmente sofre corrosão interna para fora, por isso pode

ser difícil de detectar.

Cobre: O cobre é amplamente utilizado devido à sua pronta

disponibilidade e apelo estético. Não é completamente imune à corrosão, mas é

mais resistente à corrosão de muitos outros materiais, como o aço galvanizado.

O cobre é mais sujeito à corrosão em água doce e salgada, bem como em produtos

químicos e ácidos particularmente agressivos.

Revestimento Resistoflex ATL PTFE: O revestimento do tubo ATL PTFE contém resinas especialmente formuladas

que tornam o muito forte e duradouro durante a exposição prolongada à água

salgada e produtos químicos agressivos. É frequentemente usado em usinas de

processamento de papel e geração de energia, bem como na indústria de serviços.

Aço carbono: Embora o aço carbono seja ideal para fluidos de alta

temperatura, ele corrói facilmente sob altos níveis de exposição à umidade,

produtos químicos e ácidos.

Forro de polipropileno (PP): O revestimento de tubos PP é um bom material para tubos de alta temperatura, pois

funciona muito bem em temperaturas de até 225 graus, bem como em água salgada e

em aplicações básicas e ácidas. No entanto, não suporta solventes, compostos

orgânicos voláteis (COV) ou temperaturas baixas. O revestimento PP é

frequentemente usado em instalações de tratamento de água, fábricas de

processamento químico, instalações de geração de energia e fabricação de

alimentos e bebidas.

2. Temperatura do líquido que passa

A próxima coisa a considerar é a temperatura do líquido no

seu sistema de orientação de fluidos. Se você estiver transportando líquidos em

alta temperatura, precisará ter certeza de que seu sistema consiste em

materiais de transporte para alta temperatura. Certos tipos de restrições de

plástico não podem ser ideais para lidar com altas temperaturas, enquanto

outros podem ser projetados para lidar com fluidos, independentemente do calor

quente. Os materiais de tubos de metal são normalmente escolhidos de forma

inteligente para líquidos em alta temperatura, embora alguns tipos possam ficar

muito quentes ao toque.

Se você estiver operando fluidos em temperaturas

extremamente altas ou baixas — incluindo líquidos criogênicos — com certeza

será

e seu tubo consiste em material destinado a temperaturas extremas. Caso

contrário, você corre o risco de danificar ou corroer seus canos e contaminar

os líquidos dentro deles. Em alguns casos, temperaturas extremas podem quebrar

totalmente a fronteira, resultando em reparos caros, produtos danificados e

condições perigosas no local de trabalho. O material do tubo de metal

geralmente é adequado para líquidos extremamente quentes, embora você e seus

funcionários devam ter cuidado ao trabalhar com eles. Dependendo da temperatura,

o alumínio é frequentemente utilizado para transportar líquidos criogênicos.

O material externo deve resistir a essas temperaturas e mantê-las

durante todo o processo de transferência de líquido. Em muitas aplicações —

incluindo laboratórios, processamento de alimentos, instalações médicas e

fábricas que trabalham com produtos químicos perigosos — são medidas de

temperatura precisas para todos os líquidos e vapores utilizados.

Alguns materiais de tubos que podem ser adequados para altas

temperaturas incluem aço carbono, bem como revestimentos de tubos PTFE, PVDF,

ATL PTFE e PP. Para temperaturas extremamente baixas, o cobre, algumas ligas de

alumínio e o aço inoxidável austenítico de alta liga têm menor probabilidade de

se tornarem quebradiços e quebrarem.

3. A pressão do processo de distribuição de líquidos

Qual é a pressão dos fluidos que seu sistema está manipulando? Se a

pressão desses fluidos de serviço for muito alta, você precisará de material de

tração de alta resistência, maior espessura ou projetado para resistir a

fluidos de alta pressão. A pressão média que a maioria das tubulações das

instalações de fabricação deve ser capaz de suportar é de cerca de 150 libras

por polegada quadrada (psig). Se sua instalação estiver trabalhando com

líquidos de pressão mais altos que essa, talvez seja necessário solicitar um

material de planejamento especialmente projetado para lidar com fluidos de alta

pressão.

Vários líquidos e gases criam pressões diferentes dentro dos tubos de

fluidos. Por exemplo, os fluidos criogênicos são conhecidos por criar ambientes

de pressão muito alta durante o processo de transferência. Muitos fatores

externos também podem afetar essa pressão, incluindo a temperatura e a

atmosfera da atmosfera.

Alguns líquidos e gases que podem exigir materiais de hipertensão com

pressão específica incluem:

Amônia

Cloro

Propano

Dióxido de carbono

Óxido nitroso

Acetileno

Butano

Hidrogênio

Hélio

Néon

Azoto

Oxigênio concentrado

Escolha um material de tubo classificado para condições de alta ou baixa

pressão. Se você usar um líquido ou gás de alta pressão em uma embarcação que

não seja adequada para alta pressão, você corre o risco de vazamentos,

rompimento de superfície, inundação, incêndio, explosão e danos à propriedade e

ao pessoal.

Presuma que seu sistema de fluidos nunca é adequado para substâncias de

alta pressão. Sempre consulte seu fornecedor de tubos se o seu sistema de

fluidos específico foi projetado para lidar com fluidos e vapores de alta

pressão antes de usar.

4. Vida útil do sistema de orientação de fluidos

Você precisa de proteção confiável e durável, mas quanto

tempo seu sistema de fluidos específicos precisa durar? Um componente

importante do projeto eficaz da tradição e da seleção de materiais é perguntar

quanto tempo você espera que seu sistema de referência de fluidos dure. Se você

sabe que provavelmente terá que substituir o sistema em cinco a 10 anos devido

a outro motivo, como relocação, não precisa investir em um material de atração

muito recorrente. Isso também pode afetar quanto dinheiro você deseja gastar no

sistema, ou que, por sua vez, afetará o tipo de material que você deve

escolher.

Se, por outro lado, você espera que este sistema dure 10

anos ou mais, você deve investir nenhum tipo de material de atração mais

durável.

Por exemplo, locais de trabalho temporário ou fábricas de

processamento que normalmente não lidam com o relacionado a fluidos podem não

precisar de um sistema tão complexo ou durável quanto uma planta permanente que

transfere fluidos diariamente. Você também deve levar em consideração a

frequência com que sua empresa usará seu sistema de referência de fluidos. É

claro que existem algumas condições - como produtos químicos extremamente

corrosivos, materiais perigosos ou fluidos que dependem de controle de

temperatura - que exigem certos materiais de estranhos, independentemente da

vida útil desejada para seu sistema. Se nenhuma circunstância especial se

aplicar ao seu negócio, use essas informações para ajudá-lo a avaliar o valor

que você deve investir em seus tubos, bem como o tipo e a qualidade do material

utilizado.

5. Instalação de manutenção

Assim como pisos, bancadas e outras superfícies sólidas,

certos tipos de materiais de construção são mais simples de limpar do que

outros. Consulte a mesma frequência que você pode limpar seu sistema de fluidos

pertinentes. Seja realista quanto à frequência, pois ela pode se tornar uma

tarefa muito demorada dependendo do tamanho e da complexidade do seu sistema.

Se você não conseguir limpá-lo com muita frequência, um material de apoio de

baixa manutenção deve ser uma prioridade para suas instalações.

-se de que o material escolhido verifique para que seus tubos de fluidos

específicos possam ser restritos nas situações atuais. Existem três tipos

principais de manutenção que todos os sistemas de fluidos relevantes devem

considerar:

Manutenção preventiva: A manutenção preventiva é necessária

para todas as peças do seu sistema de fluidos e deve ser realizada em intervalos

regulares programados com base no custo aproximado do tempo de inatividade,

riscos potenciais de falha do sistema, tempo esperado entre os reparos das

peças e disponibilidade de equipamento de backup, se necessário. .

Manutenção de limpeza de rotina: A manutenção de limpeza de

rotina da técnica é útil para evitar o acúmulo interno e externo de produtos,

que podem corroer seu sistema e contaminar os fluidos transferidos.

Manutenção de emergência: Mesmo com uma manutenção

preventiva, cuidadosa e produtos altamente protegidos, você provavelmente

precisará de reparos emergenciais ou especiais pelo menos uma vez na vida útil

do seu sistema de fluidos internos. Aborde as preocupações à medida que surgem

para reduzir as visitas de manutenção de emergência.

Durante cada um desses planos de manutenção, suas tubulações devem ser

acessíveis. Sempre peça a um técnico profissional para instalar seu sistema de

fluidos específicos. Técnicos de sistema profissional são treinados para

considerar seu sistema como um todo, em vez de focar em peças ou equipamentos

individuais. Eles garantem que seus tubos sejam grandes ou suficientes para seu

espaço e necessidades comerciais, mas não muito grandes. Sistemas de tração

superdimensionados resultaram em manutenção desnecessária e ocuparam muito

espaço utilizável.

Se a sua empresa não tem tempo, mão de obra disponível ou orçamento para

manutenção regular e frequente, a escolha de um material de tubo de baixa

manutenção deve ser sua principal prioridade.

6. Exposição a elementos externos

Elementos externos existem dentro e fora de casa. Em ambientes internos,

corrosão externa e outros problemas podem surgir de vapores corrosivos no ar,

condições úmidas e mofo. O exterior representa várias ameaças de corrosão e

danos externos, incluindo sal da água do mar, intempéries, microorganismos,

crescimento excessivo de plantas e muito mais.

Se qualquer parte do seu sistema de transferência de fluidos estiver

exposta ao ar livre, você precisará de material de orientação que possa

resistir a elementos ambientais. Os elementos externos que podem levar à

proteção ou à corrosão da atração de fluidos incluem luz UV, solo corrosivo,

incidentes e outras condições específicas.

Exemplos de elementos externos que devem ser cautelosos incluem o

seguinte:

Fumos ou vapores corrosivos provenientes de outras estações de trabalho

ou materiais

Temperaturas extremas ou flutuantes, tanto internas quanto externas

Crescimento de mofo e bolor

Sal da água do mar

Mau tempo, incluindo chuva, neve, relâmpagos e granizo

Micro e não microrganismos que podem escapar ou corroer

Crescimento de plantas, raízes e músculos em tubulações externas

Exposição aos raios UV do sol

Solo corrosivo e úmido

7. Tamanhos de válvulas e conexões

Certos materiais de aplicação terão apenas alguns tamanhos de válvulas e

conexões para escolher, portanto, pode ser necessário eliminar algumas opções

com base nesse fator. Alguns dos tipos de válvulas e conexões que você pode

escolher incluem:

Válvulas borboleta

Válvulas de esfera

Válvulas de retenção

Válvulas de diafragma

Válvulas de segurança com pino de ruptura

Válvulas guilhotina

Válvulas solenóides

Válvulas de lama

Válvulas para serviços severos

Válvulas sanitárias

Os tipos de válvulas e conexões que você escolher dependerão dos tipos

de conexões que você precisará fazer de tubo a tubo, bem como conectar os tubos

a outros recursos do sistema de fluidos conectados.

8. O Custo do Material

O custo é um fator significativo em qualquer decisão de negócios. Ao

considerar diferentes materiais de tubos, tenha em mente o custo de:

O investimento inicial em todas as peças possíveis, incluindo tubos,

válvulas e acessórios para tubos

Se o material escolhido está disponível ou precisa ser importado

Compromissos de manutenção de rotina e de emergência

Materiais de revestimento de tubos, se aplicável

Como acontece com qualquer despesa, considere sempre o retorno do

investimento ao comparar diferentes custos. Por exemplo, se um material de tubo

for mais adequado para a sua indústria devido à sua regulação térmica e

durabilidade, mas para mais caro, tenha em mente a perda potencial que poderá

encontrar se escolher uma opção mais barata e menos viável. Para muitas

indústrias, não investir em materiais certos para tubos pode levar a problemas

muito mais dispendiosos no futuro. Sempre tenha em mente as necessidades não

negociáveis do seu setor ao examinar os custos.

Tipos de material estrangeiro disponíveis

Agora que você sabe quais fatores afetam o material de atração que deve

escolher, vamos falar sobre seis dos materiais de atração mais populares, bem

como as condições para quais cada um deles funcionaria melhor.

1. Ferro fundido

O ferro fundido foi um dos primeiros materiais usados em tubulações e

é mais comumente encontrado em aplicações subterrâneas. As tubulações que

transportam materiais como água, gás e esgoto para o subsolo devem ser incrivelmente

formuladas, resistentes à pressão e de longa duração, uma vez que essas

tubulações duram várias décadas sem precisar ser adequadas. Tubos de solo

também são comumente feitos de ferro fundido devido às suas excelentes

propriedades de resistência à corrosão. Os tubos de ferro fundido são mais

populares em prédios de apartamentos do que em residências particulares devido

à sua resistência ao fogo e qualidades de amortecimento de ruído.

Se você precisar de subterrânea em suas instalações durante o máximo

possível, o ferro fundido pode ser o melhor material para o seu sistema de

fluidos correspondentes.

2. Aço e ligas de aço

Tubos de aço carbono e ligas de aço são criados usando diferentes

métodos de fabricação para fornecer diversas opções de materiais de orientação,

todos feitos de aço. O aço é um material estranho devido à sua espessura e

capacidade de conter fluidos altamente pressurizados. Dois tipos comuns de

materiais de fabricação de aço para instalações de fabricação são:

Tubos de aço carbono: Os tubos de aço carbono estão

disponíveis em vários graus diferentes, dependendo da quantidade de carbono que

o tubo contém. Este tipo de colaboração de aço está mais sujeito à corrosão de

outras variedades, tornando-o ideal para sistemas internos que transportam

materiais não corrosivos.

Aço galvanizado: A segunda opção para tradição de aço é o aço

galvanizado, que é mais bem equipado para lidar com fluidos corrosivos, bem

como materiais de alta temperatura. No entanto, não é tão ideal para substância

de alta pressão, pois é classificado apenas para pressão de até 250 psi.

3. Não ferrosos

A categoria de materiais de tubos não ferrosos refere-se a qualquer

material de cartilagem que seja um metal que não seja aço. As opções populares

para metais não ferrosos incluem:

Latão: A tradição de latão é popular para o transporte de

materiais corrosivos, e o tipo mais comum é o latão vermelho.

Alumínio: Existem diversas variedades de tubos de alumínio

com base no tipo e quantidade de liga adicionada ao alumínio. O nível do tubo

de alumínio que você escolher dependerá se você estiver transportando materiais

altamente corrosivos ou de alta pressão.

Cobre: A tradição de cobre é padrão para aplicações de

água comerciais e residenciais, como encanamentos e outras linhas de água. Você

pode escolher entre vários tipos de cobre com base na espessura.

Cobre-níquel: A convenção de cobre-níquel é mais comumente

usada em aplicações marítimas e offshore por sua excelente capacidade de

transporte de água do mar de forma eficaz e com corrosão mínima. Como uma opção

de material de tubo resistente, o cobre-níquel também pode lidar com materiais

de altas temperaturas.

4. Concreto

A aplicação mais comum para tubos de concreto é em projetos de

engenharia de grande escala, como gestão de recursos hídricos e controle de

águas pluviais. Dependendo do diâmetro do tubo, os tubos de concreto são

normalmente reforçados com outra camada ou fio durável para permitir que

mantenham sua resistência no subsolo. Os tubos de concreto usados para fins

civis devem passar por vários testes destrutivos para garantir que possam

resistir a quaisquer ocorrências potencialmente desastrosas.

Esses tubos também devem passar por manutenção regular, pois sujeira e

detritos podem facilmente participar do interior dos tubos de concreto e causar

um backup. Dependendo do tipo de material que os tubos transportam, um backup

de esgoto ou águas pluviais pode ser muito perigoso para as áreas circundantes.

A maioria das instalações de produção não se beneficia do uso de tubulações de

concreto em seus sistemas de fluidos específicos.

5. Plástico

Tubos de plástico são uma opção que você pode considerar seriamente para

o sistema de distribuição de fluidos de sua instalação. As opções para tubos de

plástico incluem:

PVC: Os tubos de cloreto de polivinila (PVC) são o tipo de

comum de plástico mais utilizado, ideais para aplicações estruturais e

elétricas.

Polipropileno: Os tubos de polipropileno são mais eficazes e

adequados para o transporte de resíduos químicos e outros materiais altamente

corrosivos.

Polietileno: O polietileno é um material flexível, mas

resistente, ideal para tubulações de irrigação, aspersão e outras aplicações

relacionadas à água.

PEX: Os tubos PEX são essencialmente tubos de polietileno que

foram processados para serem mais fortes e mais resistentes às mudanças de

temperatura quente e fria. Este material está se tornando uma alternativa

significativa aos tubos de cobre tradicionais.

ABS: Você encontrará tubos ABS em aplicações de esgoto,

resíduos, drenagem e ventilação.

6. Tubo Revestido

Deixamos o melhor tipo de tubo para a maioria dos sistemas industriais e

de fabricação para o final – tubos revestidos e conexões são recomendados para

sistemas de fluidos integrados na maioria das instalações. O tubo de aço

revestido de plástico é essencialmente o “melhor dos dois mundos”, combinando

as qualidades de resistência à corrosão do plástico com a durabilidade dos

materiais metálicos. Você pode escolher o tipo de material plástico que deseja

que seus tubos de aço sejam revestidos. As escolhas populares para tubos e

conexões revestidas de plástico incluem:

Fluoreto de polivinilideno (PVDF): Ao transportar tecidos de

alta resistência e outros líquidos corrosivos, optar por tubos e conexões revestidas de PVDF é uma escolha durável. Esses tubos são

projetados para resistir às propriedades corrosivas de fluidos envolvidos no

processamento químico e na fabricação de eletrônicos.

Fluoropolímero (PTFE): Tubos e conexões revestidas de PTFE são conhecidos por sua capacidade de

transporte de fluidos em altas temperaturas e pressão. Sua resistência e

resistência à corrosão tornam-se um material de superfície popular para muitas

aplicações industriais.

Polipropileno (PP): O tubo revestido de PP é a melhor escolha para o indicado de fluidos básicos com

baixa composição química e baixa ou nenhuma qualidade corrosiva. É a opção mais

econômica para operações de pequena escala e transporte de líquidos em

temperatura média.

Benefícios de adicionar tubo revestido com termoplástico à sua operação

Para a maioria das instalações de fabricação padrão e outras aplicações

industriais, há vários benefícios em tubos e conexões revestidas de plástico.

Algumas das vantagens mais notáveis deste tipo de material de tubo incluem:

Acessibilidade: Ao combinar as excelentes propriedades de

resistência do revestimento plástico com o baixo custo do aço e outros

materiais metálicos, os tubos e conexões revestidas com termoplástico são uma

das opções de atração mais acessíveis para muitas instalações de fabricação.

Personalização: Ao ajustar a quantidade de cada material

utilizado, você pode personalizar as propriedades do seu tubo revestido e ainda

se beneficiar das características mais desejáveis de cada material.

Segurança: Tubos revestidos de plástico melhor qualidade do

produto graças à ausência de contaminação do líquido em contato com materiais

metálicos. Eles também têm menos probabilidade de resultar em incrustações de

materiais e nenhum tempo dispendioso de inatividade que acompanha o processo de

limpeza e reparo.

Menor manutenção: O tubo revestido com termoplástico é

resistente à corrosão e produtos químicos e também não requer manutenção ou

limpeza frequente.

Instalação simples: Quando os técnicos de instalação são

treinados, a instalação de tubos revestidos é muito mais simples, rápida e

acessível do que a instalação de tubos metálicos.

Qual material de tubo é melhor para transferências de fluidos?

Para encontrar o melhor material de tubo para operações de fluidos

relevantes, você deve considerar vários fatores sobre suas instalações e seu

sistema de transferência de fluidos. Cada instalação de fabricação é única e

requer materiais de tubos e acessórios para diferentes aplicações. Quando

chegar a hora de substituir seu sistema de controle de fluidos, considere cada

escolha cuidadosamente e não apenas faça o que todo mundo pode estar fazendo.

Só porque os revestimentos de tubos de metal para uma instalação, por exemplo,

não significam que eles também sejam a melhor escolha para a sua.

Dito isto, o material de tubo revestido é muitas vezes a melhor solução para a maioria das instalações de produção de tamanho médio, pois combina as melhores características das duas escolhas mais populares de pequena escala – plástico e metal.

RECOMENDAÇÕES AOS ENCANADORES

Lista de verificação para inspeção do conjunto do suporte

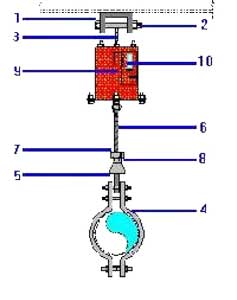

• Verifique a fixação da viga (1), o pino (2) e a fixação do suporte da mola (3) quanto a rachaduras, fraturas ou sinais de corrosão.

• Verifique a integridade da fixação da braçadeira do tubo (4), do olhal sem solda (5) e da haste roscada (6).

• Teste o esticador (7), as contraporcas (8) e outros itens rosqueados para ter certeza de que girarão.

• Verifique a bobina da mola (9) quanto a sinais de corrosão.

• Marque a posição da bobina (9) em busca de qualquer sinal de corrosão.

• A posição da bobina (10) e compare-a com a posição projetada e a faixa de operação da mola.

Lista de verificação para um suporte de base de mola

1. Igual aos itens 4 e 5 acima.

2. Verifique o flange de carga para ter certeza de que ele pode se mover.

Substituição do cabide de mola

1. Tenha a mola de reposição e as ferragens associadas, juntamente com as ferramentas necessárias para concluir a remoção do suporte de mola existente e a instalação do novo suporte de mola

2. Coloque os batentes de deslocamento superior e inferior na mola existente para evitar movimento

3. Anexe um suporte temporário ao sistema de tubulação durante a remoção da mola existente. Exemplos de suportes temporários: correntes e polias, conjuntos de hastes, arame,

4. Remova o suporte de mola existente e as ferragens relacionadas.

5. Instale o suporte da mola de reposição e as ferragens relacionadas.

6. Remova o batente de deslocamento inferior e ajuste a mola para baixo até que a pressão saia dos batentes superiores. Remova o batente superior manualmente.

7. Remova o suporte temporário.

8. Faça os ajustes finais para a posição quente no indicador da escala de mola ajustando as porcas.

9. Aperte todas as contraporcas e descarte a mola e as ferragens existentes.