J.P.C. GUTIERREZ - MANUTENÇÃO INDUSTRIAL: PROF. PABLO: AULA DE ANÁLISE DE VIBRAÇÃO EM ROLAMENTOS

Rolamentos

em condições ideais normalmente produzem um baixo nível de

vibração. Quando há uma falha ou desgaste, os padrões de vibração do

rolamento mudam e os níveis gerais de vibração aumentam. Isto ocorre

porque o movimento suave e previsível de um rolamento saudável torna-se

errático quando as superfícies são danificadas ou desgastadas, causando um

aumento na energia cinética, que é expressa como vibrações.

Este

tipo de medição do nível de vibração no domínio do tempo geralmente fornece

informações limitadas além da experiência do operador, mas pode ser utilizado

para tendências, onde um nível de vibração crescente é um indicador de vibração

da condição da máquina. A análise de tendências envolve traçar o nível de

vibração em função do tempo e usá-lo para prever quando uma máquina deve ser

retirada de serviço para reparo. Outra forma de utilizar a medição é

comparar os níveis com critérios de vibração padronizados e publicados para

diferentes tipos de equipamentos.

As

transmissões de vibração em banda larga podem fornecer um bom ponto de partida

para a detecção de falhas, no entanto, têm capacidade de diagnóstico

limitada. Este tipo de análise não pode indicar com segurança onde há uma

falha, ou seja, desvios/danos de rolamento, desequilíbrio, desalinhamento, etc.

Para

identificar o componente específico onde está o problema, normalmente é

utilizada uma análise de como medir a frequência. Este método de análise

avançado geralmente fornece uma indicação muito mais precoce do segundo

desenvolvimento de uma falha e, em vez disso, da origem da falha. Ter

essas informações antecipadas é vital, pois permite avaliar quando uma falha

crítica é iminente e planejar a manutenção/tempo de inatividade.

Este artigo

examinará mais de perto as principais frequências vibracionais onde níveis

elevados de vibração estão associados a falhas específicas em componentes de

rolamentos de máquinas. As fórmulas para calcular essas frequências serão

apresentadas juntamente com alguns dados de exemplo para validar o modelo, para

que possam ser compreendidos e utilizados melhor em suas futuras campanhas de

análise de vibrações.

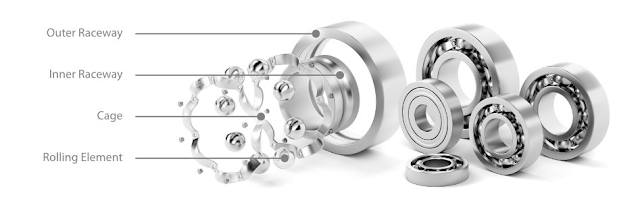

Este tipo

de análise de vibração permitirá prever não apenas que uma falha é iminente,

mas também identificar em qual componente do rolamento ela se encontra: pista

interna ou externa, elementos rolantes ou gaiola.

Frequências de defeitos específicos do rolamento

O

reconhecimento de falhas em rolamentos de elementos rolantes (REB) é baseado na

detecção de algumas características de frequências que são propriedades da

geometria do rolamento, velocidade de rotação e número de elementos

rolantes. Um rolamento em condições normais de funcionamento não deve

produzir suas Frequências Características de Defeito (CDF) no espectro de

vibração. No entanto, qualquer falha potencial nas pistas do rolamento,

nos corpos rolantes ou na gaiola geralmente gera o CDF que pode ser calculado

com base em um conjunto de fórmulas.

Deve-se

observar que uma propriedade do CDF do rolamento é que eles não são múltiplos

inteiros da velocidade de rotação do eixo. Esta característica nos permite

suspeitar de um potencial problema no rolamento mesmo que seu tipo seja

desconhecido.

Para calcular

as frequências de falha para rolamentos de elementos rolantes com base em sua

geometria, é necessário conhecer as dimensões e as condições operacionais do

rolamento. As quatro principais frequências de falhas relacionadas aos

rolamentos de elementos rolantes são:

Pista

externa de frequência de passagem de bola (BPFO)

Corrida

interna de frequência de passagem de bola (BPFI)

Frequência

de rotação da bola (BSF)

Frequência

Fundamental do Trem (FTF)

Frequência

de passagem de esferas na pista externa (BPFO)

A

frequência de falha da pista externa BPFO corresponde fisicamente ao número de

esferas ou rolos que passam por um determinado ponto da pista externa cada vez

que o eixo faz uma volta completa.

1 - Frequência de passagem de esfera na pista interna (BPFI)

BPFI ou frequência de falha na pista interna corresponde fisicamente ao número

de esferas ou rolos que passam por um determinado ponto da pista interna cada

vez que o eixo faz uma volta completa.

2 - Frequência de rotação da esfera (BSF)

BSF ou frequência de falha do elemento rolante corresponde fisicamente ao

número de voltas que uma esfera ou rolo de rolamento dá cada vez que o eixo dá

uma volta completa.

3 - Frequência Fundamental do Trem (FTF)

A FTF ou frequência de falha da gaiola corresponde fisicamente ao número de

voltas que a gaiola do rolamento dá cada vez que o eixo dá uma volta completa.

Caso não haja informações fornecidas sobre os rolamentos acessíveis, 3 das 4 frequências podem ser calculadas empiricamente, com base apenas no número de corpos rolantes e na velocidade de giros.

É vital ter essas informações e agir a tempo, pois, de acordo com

pesquisas, 41% das situações críticas de máquinas são devidas a falhas em

rolamentos .

Estágios

de falha de rolamento

Uma falha

de rolamento geralmente se desenvolve em diferentes estágios e,

consequentemente, afeta o procedimento de diagnóstico. Os defeitos dos

rolamentos podem ser categorizados em quatro estágios de desgaste, dependendo

do tamanho do defeito e dos padrões que especificamente no espectro de

frequência. Como seria de esperar, com o aumento do número de estágios, os

níveis de vibração aumentam, aproximando o sistema da falha crítica, tornando

vital detectar e resolver os problemas o mais precocemente possível.

No

primeiro estágio, um defeito no rolamento não causaria nenhum ruído anormal ou

desvio de temperatura e só pode ser identificado por técnicas que funcionam

eficientemente em regiões de alta frequência (20 a 40 kHz). Em geral, as

técnicas de alta frequência aproveitam a frequência natural do rolamento

(espectro envelope) ou utilizam transdutores com frequência ressonante

conhecida (Método de Pulso de Choque - SPM). As técnicas de alta

frequência, devido ao alerta de sua sensibilidade, podem ser utilizadas para

detecção precoce, confirmação e localização de um defeito em rolamento

(especialmente para máquinas de baixa velocidade).

Recomenda-se que o pessoal de manutenção não prossiga diretamente para uma

revisão da máquina de alta velocidade até que sinais de desgaste possam ser

identificados na região de frequência mais baixa, pois o tamanho do defeito

nesta fase permanecerá no nível microscópico. Nesta fase, é aconselhável a

lubrificação dos rolamentos e o monitoramento das condições.

Estágio

II

À medida que o defeito se desenvolve, o rolamento entra no segundo estágio de

falha. Nesse caso, os impactos de alta energia irão excitar a frequência

natural e o nível de energia de alta frequência irá aumentar. As

frequências naturais dependem das dimensões dos rolamentos e da sua montagem,

porém geralmente ficam na região de 5kHz+. A análise de envelope pode ser

utilizada nesta fase para identificar efetivamente os picos no espectro, porém

é complexa e requer muito poder computacional.

À medida que essas vibrações aumentam em intensidade, as bandas laterais

aparecem acima e abaixo no espectro, o que é uma indicação de que o dispositivo

está se aproximando do estágio III. Neste ponto a máquina deve ser

monitorada de perto, pois em breve será necessária manutenção.

Estágio

III

No terceiro estágio de uma falha de rolamento, os padrões mais comumente

reconhecíveis podem ser medidos no espectro de baixa frequência. Apesar do

fato de que a energia de alta frequência continua a aumentar e a análise de

envelope ainda é eficiente, os padrões clássicos de falha de rolamento estão

agora presentes no espectro de velocidade.

Por um lado, para falhas de pista externa, os harmônicos do BPFO devem ser

medidos no espectro de baixa frequência. Por outro lado, no caso de falha

na pista interna, apareceriam bandas laterais do BPFI com a velocidade de

rotação do eixo. As bandas laterais ao redor do BPFI estão presentes

porque à medida que o defeito da pista interna passa pela zona de carga, ele

cria um sinal de vibração modulado em amplitude.

Todos os padrões acima mencionados são válidos para rotação da pista interna,

enquanto quando a pista externa gira os padrões de falha BPFO e BPFI são

invertidos. Defeitos de esfera ou rolo geram BSF ou múltiplos dele com

bandas laterais FTF no espectro de velocidade. Normalmente, a presença de

três harmônicos é suficiente para decidir a substituição do rolamento o mais

rápido possível.

Esta é uma fase em que existe um bom equilíbrio entre a gravidade da falha e a

eficiência de custo da detecção. Como as vibrações estão na faixa inferior

a 5kHz. Sensores de vibração que vêm com recursos integrados de análise de

frequência podem ser usados (FFT integrado) para gerar a espectro necessária

para análise.

Sensores

de vibração sem fio, que podem produzir dados no domínio da

frequência na forma bruta ou processada. Todos os modelos vêm com bateria

de até 10 anos, longo alcance e design de nível industrial. Eles são

ótimos porque não apenas atendem aos requisitos de métricas de vibração para

realizar a análise com sucesso, mas também vêm com vários recursos extras para

simplificar a implantação e reduzir o custo de manutenção.

Estágio

IV

O estágio quatro é o estágio final do rolamento antes da falha total. Se o

rolamento atingir o estágio quatro, os níveis do método de detecção de alta

frequência podem realmente diminuir, o CDG detecta o desaparecimento. As

bordas das pistas ou erros dos elementos rolantes começam a se arredondar, o que

na verdade reduz a intensidade das forças de impacto. O metal que foi

removido de vários componentes do rolamento pode, na verdade, preencher algumas

das falhas mais graves e ser suavizado pelos elementos rolantes. No

entanto, durante este processo, as folgas dentro do rolamento começaram a

aumentar vantajosamente, criando uma condição de folga significativa,

resultando em componentes vibracionais que são múltiplos inteiros da velocidade

de funcionamento e num aumento significativo nos níveis globais de vibração.

Não menos importante, as frequências discretas dos defeitos dos rolamentos

desaparecem e são suspensas por vibrações solicitadas na forma de um nível de

ruído. Neste ponto, a máquina não deve ser operada, pois uma falha

catastrófica ocorrerá num futuro muito próximo.

Tendo

detalhado detalhadamente os 4 estágios de falha, pode-se concluir que o estágio

III é mais adequado para manutenção preditiva . É importante

analisá-lo corretamente, pois neste ponto há uma presença significativa de

componentes BPFO, BPFI, BSF e FTF que são simplesmente fáceis de detectar, mas

ao mesmo tempo a máquina ainda não atingiu níveis críticos de falha. Além

disso, são acompanhados por harmônicos de banda lateral, deslocados pela

frequência de rolamento (1xRPM), que podem ser usados como uma indicação de

quão próximo do estágio IV a máquina está (quanto mais proeminentes primeiro,

menos serão os danos).

Como analisar o espectro de frequência de vibração

Um

rolamento tem vários componentes e cada um apresenta falhas, resultando em

espectros diferentes. Dependendo da vibração bloqueada pode-se prejudicar

se houver desvio dos rolos , se a gaiola for

danificada ou se houver danos na pista interna ou

externa . Além disso, na maioria dos casos, a gravidade do dano

corresponde ao aumento da vibração (quanto mais o componente se deteriora, mais

forte fica a vibração).

Vejamos

um exemplo para cada um dos 3 componentes e como detectar falhas com base nos

espectros de vibração.

Deterioração

do rolo

Observando

um exemplo de rolamento de rolos cônicos girando a 394 rpm (6,56 Hz), onde o

eixo é acionado por engrenagem com uma velocidade de 936 RPM (frequência de

engrenagem de 374,4 Hz). Ao medir a avaliação e examinar o espectro,

podemos fazer as seguintes observações.

Como esperado, há um componente de vibração na frequência rotacional (6,56Hz),

frequência rotacional 2x (13,12Hz) e harmônicos de ordem superior na região de

baixa frequência.

Imagem:

FAG Uma Visão Geral da Análise de Vibração de Rolamentos, Dr. SJ Lacey, Gerente

de Engenharia Schaeffler UK Limited

Há vibração em 62,4 Hz, que é 2x a frequência de rotação do rolo, o mais

interessante é que há harmônicos em 186,5 (x3), 497 (x8), 560 (x9), 748 (x12),

873 ( x14) e 936 Hz (x15). Isto indica restrição nas condições dos rolos.

Danos na

gaiola

A imagem

a seguir representa uma medição de vibração em uma retificadora

cilíndrica. Embora produza anéis externos de rolamento com boa qualidade,

há rumores de que uma falha impeditiva pode ser iminente, devido às

interrupções da condição do fuso.

O fuso está girando a 19.200 rpm (320 Hz) e a frequência de rotação da gaiola é

de 140 Hz. Como esperado, há um pico bem definido em torno de 1x, 2x e 3x

esse valor. Mais notável é o pico em 1740 Hz, que é 5x a frequência do

fuso mais a frequência da gaiola. Existem mais desses componentes em

frequências mais altas, o que indica danos na gaiola.

Danos na

pista

Examinamos

um motor elétrico que gira a 3.000 rpm (Fr = 50 Hz). Para o rolamento

utilizado neste cenário o BPFO calculado é 229Hz. Se dermos uma olhada nos

espectros da imagem abaixo, grandes picos estão presentes na região de 1 a

1,5kHz. Estas são réplicas deslocadas do BPFO 5x por múltiplos de Fr a

frequência rotacional:

1142 = 5xBPFO

1092 = 5x BPFO – Fr

1193 = 5x BPFO + Fr

1243 = 5x BPFO + 2x Fr

1290 = 5x BPFO + 3x Fr

1340 = 5x BPFO + 4x Fr

….

A vibração geral do motor também aumentou de 0,22g para 1,64g, o que já era uma

indicação de um problema, porém não o suficiente para identificar o

problema. Após a inspeção, descobriu-se que, de fato, as pistas internas e

externas do rolamento foram danificadas devido ao deslocamento do caminho da

esfera.

Conclusões

Os

rolamentos exibem assinaturas de vibração características que são geradas

geralmente na forma de modulação das frequências fundamentais do

rolamento. Isso pode ser utilizado por meio de software de monitoramento

de condições de vibração, projetado para identificar essas características e

fornecer detecção precoce de um problema iminente.

Os

espectros são monitorados para essas frequências principais e, no caso de

vibrações com amplitude suficiente, o sistema alerta sobre possíveis problemas,

permitindo a manutenção oportuna e a prevenção de falhas

críticas. Combinado com a medição geral de vibração em banda larga para

monitorar o desempenho geral do sistema, esse tipo de análise de espectro pode

ser uma ferramenta poderosa para manter os componentes dos rolamentos da máquina

operando em condições ideais.

.jpg) |

| 23 anos de experiência em análise de vibração !! |

|

| 23 anos de experiência !!! |

|

| 23 anos de experiência !!! |

Comentários

Postar um comentário

Prestação de Serviço somente em Home Office. Contatar através de e-mail.