J.P.C. GUTIERREZ MANUTENÇÃO INDUSTRIAL/INSPEÇÃO DO RESERVATÓRIO DE CLORO - O.S. Nº 050871092

Sensores aéreos acústicos são essencialmente microfones, onde as ondas sonoras no ar movem fisicamente um diafragma fino (geralmente feito de plástico), que por sua vez move uma bobina de metal para frente e para trás em um ímã, produzindo uma corrente elétrica. Eles são notoriamente sensíveis ao ruído de fundo e a qualquer coisa que esteja no caminho entre o sensor e o objeto que está sendo monitorado.

Sensores de estrutura acústica geralmente usam acelerômetros piezoelétricos: dispositivos que convertem a força mecânica causada por uma mudança no movimento em uma carga elétrica proporcional (Piezo vem da palavra grega que significa “apertar”). Os dispositivos piezoelétricos são mais sensíveis em uma faixa de frequência determinada pelas propriedades do material utilizado (geralmente quartzo ou cerâmica sintética).

- Corrosão — nas superfícies de vários tipos de materiais

- Remoção de revestimento - de revestimentos protetores colocados em materiais

- Falhas/defeitos — para monitoramento de soldagem e para detecção de outras falhas gerais

- Vazamentos — em sistemas de tubulação ou tanques de armazenamento

- Descargas parciais - de componentes sujeitos a alta tensão

- Emissão acústica . O termo emissão acústica refere-se à geração de ondas transientes durante a rápida liberação de energia de fontes localizadas dentro de um material.

- Fonte de emisssão acústica;

- Meio de popagação;

- Transdutor ou detector;

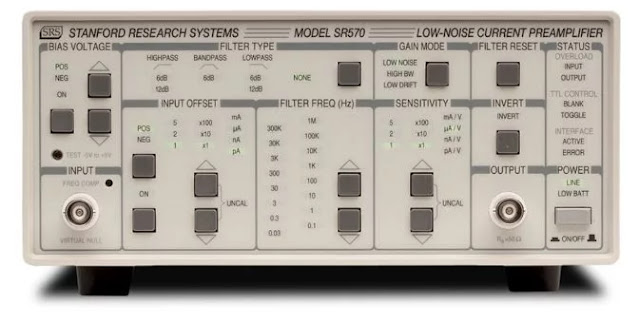

- Pré-amplificador/amplificador;

- Analisadores, gravadores, osciloscópios, discriminador em amplitude, medidor de impulsos, totalizador, etc., dependendo do ensaio e das finalidades pretendidas.

Após a limpeza, eles colocarão sensores de emissão acústica na estrutura ou material que desejam inspecionar.

Os sensores precisarão ser montados na estrutura com um acoplante apropriado, ou seja, um meio para auxiliar na transmissão do sinal acústico. Adesivos ou graxa são comumente usados para esta finalidade.

Uma vez conectados, os sensores converterão quaisquer ondas de tensão presentes no material em sinais elétricos para que possam ser lidos pelo inspetor.

Os inspetores alimentam os dados dos sensores para um monitor usando cabos coaxiais blindados, exibindo as informações na forma de resultados legíveis e dados brutos. Uma vez que os dados estejam disponíveis, os inspetores os interpretam para identificar onde há tensão no objeto que estão inspecionando e procuram as possíveis localizações de defeitos causados por essa tensão.

As determinações da quantidade de sensores que um inspetor precisará para uma determinada estrutura são feitas de acordo com vários fatores, incluindo:

- A complexidade do material ou estrutura

- O tamanho da estrutura

- O tipo de material a ser testado

O EFEITO KAISER

O efeito Kaiser refere-se à ausência de emissão acústica em um objeto até que o nível de estresse anteriormente aplicado a ele seja excedido.

O efeito foi descoberto pela primeira vez em 1950, quando um pesquisador chamado Kaiser descobriu que os metais podiam “lembrar” a quantidade máxima de estresse a que haviam sido submetidos anteriormente.

Devido ao efeito Kaiser, uma estrutura pode estar sob tensão prejudicial que os inspetores não podem identificar usando AE se essa tensão não exceder a quantidade anterior de tensão que a estrutura experimentou.