J.P.C. GUTIERREZ - MANUTENÇÃO INDUSTRIAL: DEFEITOS DE SOLDAGEM

Defeitos de Soldagem – Tipos, Causas, Prevenção

Defeitos de soldagem são imperfeições que ocorrem durante diferentes processos de soldagem . Existem várias razões pelas quais ocorrem defeitos de soldagem durante uma operação.

Os serviços de soldagem são usados principalmente na indústria de manufatura para unir metais na construção de edifícios, pontes, automóveis, aeronaves, tubos e muitos outros objetos. No entanto, a soldagem não é um processo perfeito, pois vários tipos de defeitos de soldagem podem ocorrer interna ou externamente no metal soldado.

Vamos explorar alguns dos defeitos de solda mais comuns, suas causas e soluções.

- O que é um defeito de solda?

- Defeitos Externos de Soldagem

- Rachaduras

- Causas

- Prevenção

- Porosidade

- Causas

- Prevenção

Um defeito de solda resulta de uma solda deficiente, enfraquecendo a junta. É definido como o ponto além da tolerância aceitável no processo de soldagem.

Podem surgir imperfeições dimensionalmente, onde o resultado não está de acordo com o padrão. Também podem ocorrer na forma de descontinuidade ou nas propriedades dos materiais. As causas comuns de defeitos de soldagem vêm de padrões de soldagem incorretos, seleção de material, habilidade ou configurações da máquina, incluindo velocidade de soldagem, corrente e tensão.

Quando um metal soldado apresenta um defeito de soldagem, existem várias opções para resolver o problema. Em alguns casos, o metal pode ser reparado, mas outras vezes o próprio metal derreteu e o procedimento de soldagem precisa ser reiniciado.

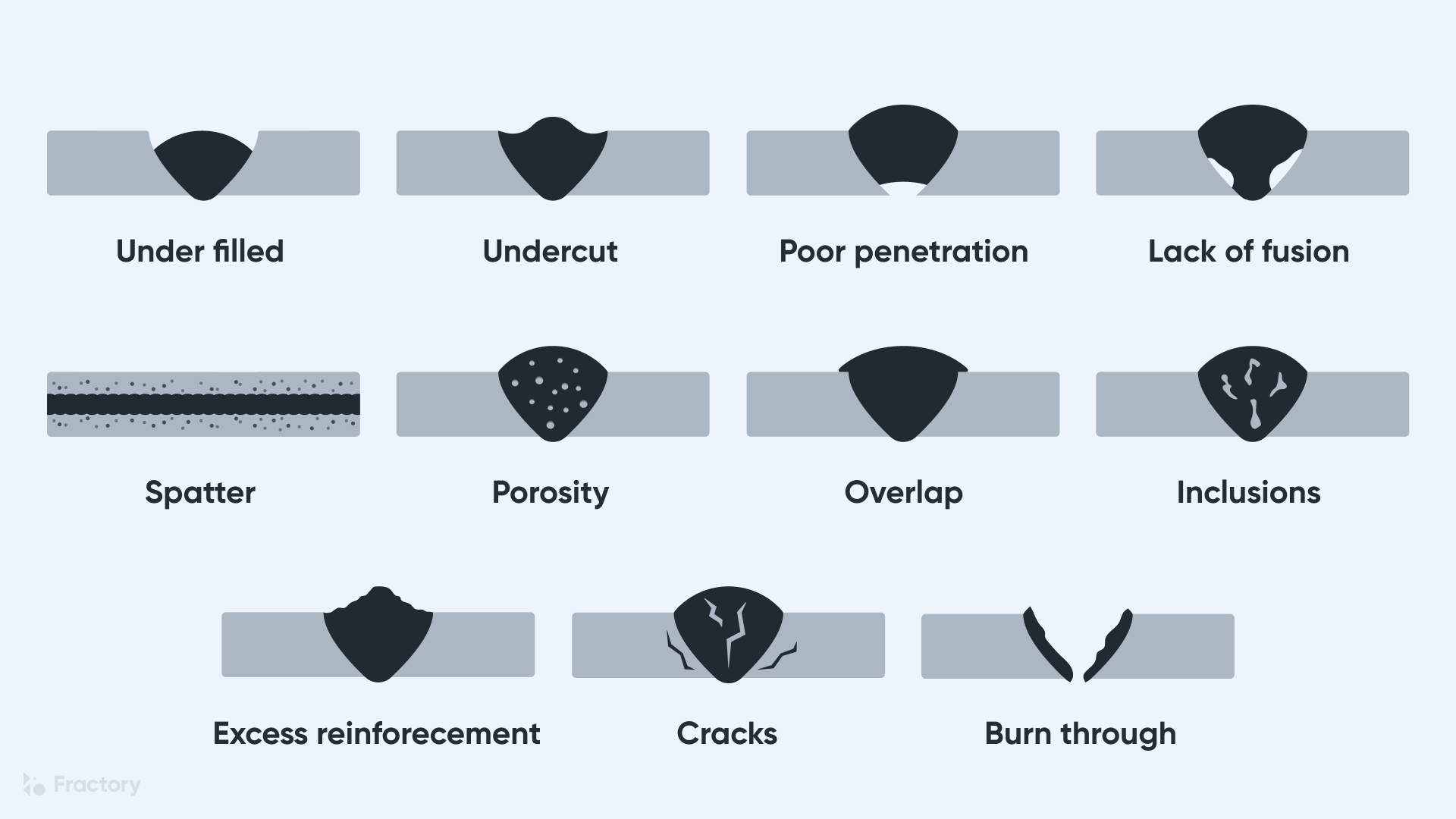

Irregularidades na soldagem ocorrem por diversos motivos e resultam em diferentes defeitos de soldagem. Eles podem ser classificados em duas categorias principais: defeitos internos de soldagem e defeitos externos de soldagem.

Defeitos externos de soldagem referem-se a descontinuidades no metal de solda que são perceptíveis a olho nu.

As rachaduras são o pior defeito de soldagem, pois podem progredir rapidamente para defeitos maiores, o que inevitavelmente leva à falha. As trincas de solda são classificadas principalmente dependendo de como elas se formam no cordão de solda.

As fissuras longitudinais se formam paralelamente ao cordão de solda, enquanto as fissuras transversais se formam ao longo da largura. Rachaduras de cratera se formam no final do cordão, onde o arco termina.

Rachaduras de soldagem também podem aparecer em temperaturas variadas:

Trincas a quente se formam quando as juntas soldadas cristalizam à medida que os metais originais e de base são aquecidos acima de 10.000°C. As principais razões para trincas a quente são quando um metal de adição incorreto é usado e quando as peças passam por altas taxas de aquecimento e resfriamento em processos como soldagem a laser.

Trincas a frio se formam após o processo de resfriamento do metal de solda. A trinca de solda pode se formar horas ou dias após o processo de resfriamento do metal.

Utilização do gás de proteção hidrogênio na soldagem de metais ferrosos.

Metal base dúctil e aplicação de tensão residual.

Juntas rígidas que restringem a expansão e contração do metal.

Uso de altos níveis de enxofre e carbono.

Pré-aquecer os metais e resfriar gradativamente as juntas soldadas.

Manter folgas aceitáveis nas juntas de solda.

Seleção dos materiais de soldagem corretos.

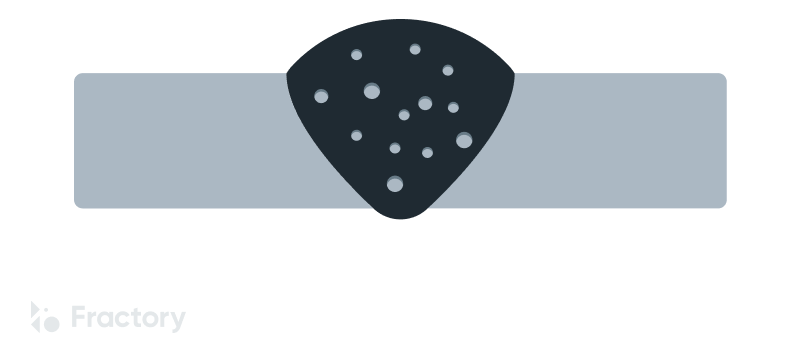

Porosidade é a formação de furos na poça de fusão resultantes de bolhas de gás que não conseguem escapar. Geralmente é um dos defeitos de soldagem comuns quando se utiliza gás de proteção, que está presente em técnicas de soldagem como TIG e soldagem eletromagnética . A ausência, falta ou excesso de gás de proteção pode levar à contaminação do metal, o que reduz a resistência da solda.

Por outro lado, versões severas de porosidade surgem na forma de furos ou poços quando grandes bolhas de gás ficam presas na poça de fusão. Além disso, moléculas menores de gás podem se misturar com o metal de solda, formando um composto impuro.

Superfície de soldagem suja.

Seleção errada do eletrodo.

Falta ou ausência de gás de proteção.

Cilindro de gás de proteção mal manuseado ou danificado.

Corrente de soldagem muito baixa ou muito alta.

Velocidade de viagem rápida.

Limpeza da superfície de solda.

Usando o eletrodo de soldagem correto.

Pré-aquecer os metais antes da soldagem.

Configuração adequada da taxa de fluxo de gás para obter a quantidade certa de blindagem.

Verificação regular de contaminação por umidade no cilindro de gás de proteção.

Ajuste das configurações de corrente de soldagem e velocidade de deslocamento.