J.P.C. GUTIERREZ - MANUTENÇÃO INDUSTRIAL: SOLDAGEM MIG

A soldagem MIG é um processo de soldagem a arco que une dois metais usando um eletrodo de arame consumível. À medida que o fio atinge o arco de soldagem, a área de soldagem é protegida por um gás de proteção para evitar a contaminação da solda. Este processo começou a ganhar popularidade global entre o final da década de 1940 e o início da década de 1950 como ferramenta para soldagem de alumínio e outros metais comuns.

Avançando algumas décadas, a soldagem MIG tornou-se uma das técnicas de soldagem mais atraentes graças à sua velocidade incomparável, oferecendo ao mesmo tempo consistência e qualidade. Dado o seu processo simples e direto, a soldagem MIG é um excelente ponto de partida para soldadores que podem posteriormente fazer a transição para outras técnicas de soldagem mais complexas .

O que é soldagem MIG?

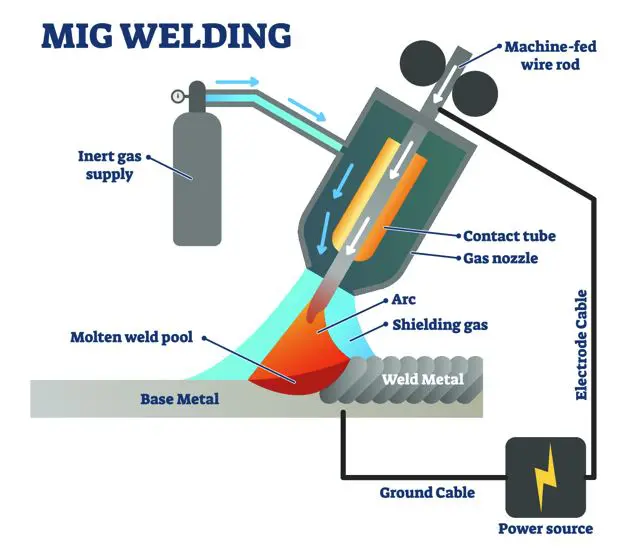

A soldagem com gás inerte de metal (MIG) é um subtipo de soldagem a arco de metal a gás (GMAW). Neste processo de soldagem, os materiais de base são unidos através de uma corrente de soldagem. O metal de adição é constantemente alimentado através da pistola de soldagem. À medida que o arco elétrico derrete o fio do eletrodo, ele é fundido junto com os metais básicos na poça de fusão. Simultaneamente, o gás de proteção viaja ao longo da pistola de soldagem para manter a solda livre de contaminação atmosférica.

Embora a soldagem MIG e TIG sejam bastante semelhantes em vários aspectos, elas apresentam algumas diferenças importantes. O MIG utiliza um eletrodo de arame consumível que é fundido com os metais de base na poça de fusão, enquanto o TIG utiliza um eletrodo de tungstênio não consumível e o uso de metal de adição é opcional e é adicionado à poça de fusão separadamente.

Como o processo de soldagem com fio se diversificou e melhorou ao longo do tempo, diferentes gases de proteção foram levados em consideração para vários tipos de metais e procedimentos de soldagem. A soldagem com gás ativo de metal (MAG) tornou-se outra opção junto com o MIG, pois cria um caminho para diferentes resultados de soldagem e materiais, como o aço carbono.

Diferença entre soldagem MIG e MAG

Tanto o gás inerte metálico (MIG) quanto o gás metal ativo (MAG) são processos de soldagem por fusão e pertencem à família GMAW. Eles são frequentemente vistos como uma técnica de soldagem porque, além do gás de proteção, o processo de soldagem é exatamente o mesmo. Ambos os processos são realizados na mesma máquina de solda.

A soldagem MIG utiliza gases de proteção inertes (argônio, hélio, nitrogênio ou uma mistura dos três). Esses gases inertes são estáveis durante a soldagem, não difundindo partículas para o cordão de solda. MIG é geralmente usado para soldagem de alumínio, magnésio, cobre, titânio e outros metais e ligas não ferrosos.

A soldagem MAG utiliza gases de proteção ativa ou mistura de gases ativos e inertes (CO2, Ar + 2 a 5% O2, Ar + 5 a 25% CO2 e Ar + CO2 + O2). Os dois gases ativos comuns na soldagem MAG são oxigênio e dióxido de carbono. Devido à temperatura extrema durante a soldagem, estes gases ativos se desintegram e alteram a composição química do cordão de solda. Este tipo de soldagem é geralmente preferido para aço carbono (especialmente aço macio) e aço inoxidável.

Entre as duas, a soldagem MAG é desejada caso seja necessário alterar as propriedades químicas e mecânicas da solda.

Processo de soldagem MIG

Primeiramente, todos os metais devem estar limpos para soldar. A ferrugem e as impurezas devem ser removidas com uma escova de metal. Tal como acontece com qualquer outro projeto de soldagem, é importante sempre usar equipamento de segurança adequado. Agora vamos prosseguir para o processo de soldagem em si.

Como funciona a soldagem MIG

A soldagem MIG usa uma fonte de alimentação de tensão constante para criar um arco elétrico que funde o material original com o fio que é alimentado continuamente através da tocha de soldagem. Ao mesmo tempo, um gás inerte é extraído de um tanque de abastecimento e flui em direção à pistola, permitindo que o gás de proteção proteja uniformemente a poça de fusão contra impurezas.

Existem algumas coisas que precisam ser familiarizadas antes de usar uma máquina de solda MIG. Aqui estão alguns detalhes que você certamente gostaria de verificar.

Modo de transferência de metal

A soldagem MIG possui alguns modos distintos para transferir o fio metálico para a poça de fusão. Essas variações permitem obter soldas de qualidade dependendo da aplicação, tipo de metal ou acabamento.

Soldagem por curto-circuito (também conhecida como transferência por imersão ou microfio) – Curtos-circuitos elétricos são estabelecidos quando o fio metálico toca a poça de fusão. Para conseguir isso, as máquinas de solda MIG são operadas com baixa tensão, mantendo o tamanho da esfera de solda bastante pequeno. A limitação no uso da soldagem por curto-circuito é a incapacidade de soldar materiais espessos.

Transferência globular – A corrente e as tensões de soldagem são elevadas acima dos valores máximos recomendados, criando um curto-circuito descontrolado. O metal fundido cai na poça de fusão e normalmente tem um diâmetro maior do que o próprio fio alimentado. Este método agressivo causa movimentos erráticos na solda que, por sua vez, geram respingos. Seu uso é limitado a soldas planas e horizontais e a falta de fusão na solda é bastante comum. A transferência globular é usada principalmente na soldagem de materiais mais espessos, uma vez que gotas grandes e alta entrada de calor permitem uma boa penetração. Porém, altas temperaturas levam a alterações na microestrutura do metal e à formação de zona termicamente afetada (ZTA).

Soldagem por pulverização – Aumentar ainda mais a corrente e a tensão de soldagem causará uma alta taxa de deposição do metal, quase semelhante a uma mangueira de água. Esta técnica é ideal para unir materiais mais espessos, permitindo maior penetração com minúsculas gotículas de metal fundido. A soldagem por spray oferece soldas fortes e esteticamente bonitas, com poucos respingos, pois não ocorrem curtos-circuitos. A alta entrada de calor restringe o uso deste modo em materiais mais finos.

Modo pulsado – Este modo é geralmente usado para soldagem de aço inoxidável e alumínio. Combina as vantagens de outras formas de transferência, ao mesmo tempo que minimiza as suas desvantagens. O material é transferido na forma de gotículas controladas. Os pulsos criam soldas sem respingos e uma menor entrada de calor permite usar esse método em materiais mais finos.

Eletrodo de fio

Existem vários tipos de eletrodos de fio disponíveis para lidar com diferentes projetos e metais. Como esses eletrodos passam pela mesma unidade de alimentação de arame, eles se comportam de maneira diferente durante o processo de soldagem e deixam resultados distinguíveis.

O fio rígido é o fio geral usado pela maioria dos usuários de MIG, pois é acessível e fácil de controlar. Esse fio geralmente vem em bobinas grandes e pode ser usado em diferentes ângulos. Os hardwires típicos usados são uma combinação de argônio 72/25 e proporção de Co2.

O fio fluxado não requer gás de proteção para o projeto de soldagem, pois o fluxo é incorporado ao próprio fio. Na verdade, este é outro tipo de processo de soldagem denominado soldagem a arco fluxado (FCAW), mas muitas vezes pode ser realizado no mesmo equipamento de soldagem. A portabilidade é um grande bônus com fios fluxados, pois não há necessidade de carregar um tanque de gasolina. A ausência de um gás de proteção adicional torna o núcleo de fluxo mais adequado para trabalhar ao ar livre e em condições de vento. Isto é extremamente conveniente e fácil de usar, mas por outro lado, esses fios criam escória durante a soldagem. Investir em uma boa escova de metal será útil para o procedimento de limpeza.

Gás inerte

À medida que os metais se fundem na zona de soldagem, o gás de soldagem MIG é fornecido através da tocha de soldagem para manter a poça de fusão livre de contaminação. Esses gases inativos não têm efeito ou reação na solda, mantendo intactas as propriedades do metal.

Os gases mais utilizados na soldagem MIG são o argônio e o hélio. Às vezes eles são misturados com outros gases, pois esses dois gases nobres são bastante caros.

Além disso, podem ser utilizados gases semi-inertes que contenham pequenas percentagens de dióxido de carbono (CO2). Mais barato que o argônio e o hélio, o CO2 permite uma penetração mais profunda, resultando em mais respingos na poça de fusão. Isso significa que é necessária mais limpeza para limpar as soldas após a soldagem a arco de metal a gás.

Em situações específicas, gases não inertes são utilizados em percentagens muito pequenas para aumentar ainda mais a penetração do metal. A desvantagem é que o oxigênio cria ferrugem e oxidação no metal de solda, o que pode afetar a qualidade da solda.

Tocha de soldagem

Uma tocha ou pistola de soldagem é uma ferramenta especializada para fundir e fundir metais. As tochas MIG oferecem versatilidade em sua aplicação para uma variedade de espessuras e tipos de metal. Semelhante ao TIG, as tochas MIG são divididas em dois grupos:

Tochas de soldagem resfriadas a gás normalmente são suficientes para o soldador comum realizar pequenos projetos. Em projetos maiores, o superaquecimento pode se tornar um problema.

Tochas de soldagem resfriadas a água podem ser usadas em amperagens mais altas e fornecer mais potência. Eles também oferecem um controle mais suave sobre a ponta de contato do bico. No entanto, custam 20-30% mais do que tochas resfriadas a gás e exigem que a máquina de solda tenha um sistema refrigerado a água instalado na unidade.

Além de escolher a tocha de soldagem, é importante ter em mãos os componentes corretos instalados para o projeto. Um desses componentes são os revestimentos da pistola de soldagem. Os liners são guias que garantem a alimentação suave do fio durante a soldagem. Seu uso é bastante simples, pois precisam corresponder ao tipo de metal e ao diâmetro do fio do carretel.

Observe que existem quatro tipos diferentes de bicos usados em uma tocha de soldagem: embutido, nivelado, saliente e ajustável. A maneira mais simples de decidir qual bico utilizar é identificar o tipo de eletrodo de arame utilizado no projeto.

Fonte de energia

A fonte de energia em um soldador MIG é principalmente definida como CC, pois oferece tensão constante em contraste com a soldagem TIG e com eletrodo, que usam corrente alternada para alguns materiais. Os modernos equipamentos de soldagem MIG corrigem automaticamente a corrente quando o comprimento do arco e a velocidade de alimentação do arame mudam, permitindo que o soldador MIG crie uma poça de solda estável.

- Polaridade positiva DC – Em DCEP (eletrodo de corrente contínua positivo) ou polaridade reversa, os elétrons fluem da ponta de contato do eletrodo para o metal base. Esta é a configuração mais utilizada, pois oferece arco estável, garantindo melhor qualidade do cordão, penetração da solda e menos respingos. Adequado para soldar materiais grossos e finos.

- Polaridade negativa DC - Em DCEN (eletrodo de corrente contínua negativo) ou polaridade direta, os elétrons viajam do metal base até a ponta do fio do eletrodo. Este método oferece taxas de deposição mais rápidas que o DCEP, mas tem várias desvantagens, como falta de penetração e calor insuficiente na poça de fusão. Não é adequado para materiais mais espessos, mas às vezes é usado para soldar metais finos.

- Alimentação CA – A CA quase nunca é usada na soldagem com gás inerte de metal. É usado para soldar metais não ferrosos enquanto opera com um orçamento apertado. Outros métodos de soldagem são preferidos em vez de usar energia CA, já que o problema de perder o controle do arco e respingos na poça de fusão já é ruim.

Vantagens da soldagem MIG

O fio alimentado continuamente permite um procedimento de soldagem rápido e ininterrupto.

Uma tocha MIG lida com posições de soldagem horizontais, verticais ou planas com facilidade.

A soldagem MIG é mais limpa do que a maioria dos processos de soldagem, deixando pouca escória e respingos mínimos em comparação com a soldagem eletromagnética. A qualidade e a aparência oferecidas pela soldagem com gás inerte de tungstênio (TIG) ainda são incomparáveis.

A soldagem MIG é uma das técnicas de soldagem mais simples de aprender.

Adequado para uma ampla variedade de metais e ligas.

A máquina permite ajustar uma variedade de configurações de soldagem, como velocidade do fio e amperagem.

Desvantagens da soldagem MIG

Existem outros processos de soldagem que oferecem maior controle à soldagem (ex. TIG).

Os equipamentos de soldagem MIG têm um custo inicial relativamente alto.

MIG geralmente não é adequado para soldagem externa; o uso de fios fluxados é a exceção aqui.

A portabilidade é um problema, pois os soldadores MIG são pesados, considerando o rolo de arame e o tanque que contém o gás de proteção.

Respingos podem se formar no bocal a partir do resíduo fundido à medida que o fio de soldagem é alimentado na tocha.

Pontos importantes a serem lembrados

A soldagem MIG é um processo de soldagem diversificado e econômico, o que o torna um dos métodos de soldagem mais atraentes, especialmente em ambientes industriais. É amplamente utilizado na indústria de chapas metálicas, mas também é bastante comumente usado para peças mais espessas.

O processo MIG pode ser automatizado usando robôs de soldagem e, portanto, é provavelmente o método de soldagem mais comum usado na produção em série, além da soldagem a ponto. Na indústria automotiva, o processo é frequentemente utilizado como substituto da soldagem por resistência e a frio. Como as empresas pretendem aumentar a capacidade de produção mantendo ao mesmo tempo uma qualidade e eficiência razoáveis, faz sentido que recorram mais frequentemente à soldadura MIG/MAG.

Com a pesquisa e desenvolvimento contínuos em diferentes combinações de gases de proteção, polaridades, etc., fica claro que a importância da soldagem MIG/MAG não diminuirá e esses processos continuarão a definir a indústria de manufatura nas próximas décadas.